Затвор дисковый чугунный межфланцевый: устройство и принцип работы

Для реализации многих проектов, где нужно использовать запорную фурнитуру с минимальными размерами, но при этом с высокой эффективностью герметизации трубопровода используются межфланцевые типы дисковых затворов. И если для судостроения, установок пищевой промышленности и фармакологии используются в основном стальные затворы, то в остальных системах предпочтение отдается затворам с чугунным типом корпуса.

Принцип работы поворотного дискового затвора

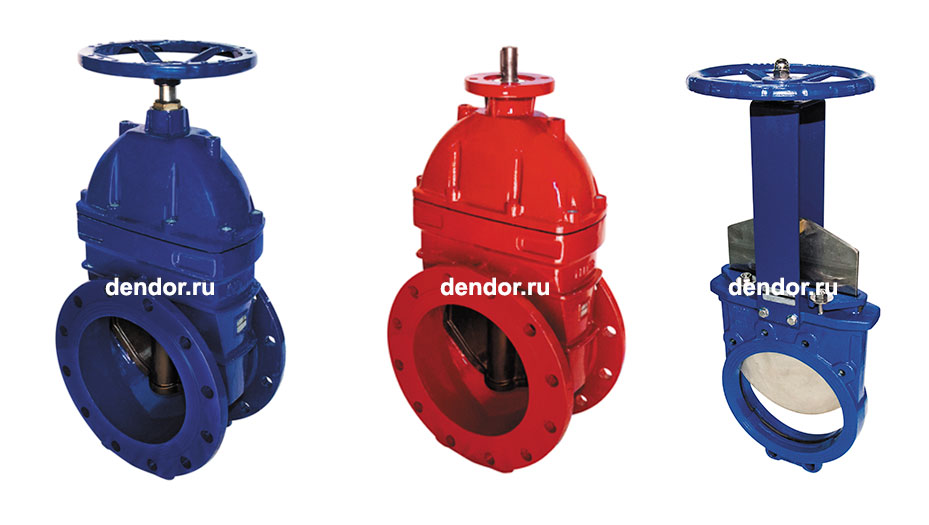

В отличие от кранов и задвижек разного назначения и конструкции основным рабочим органом дисковой задвижки выступает установленный внутри корпуса на вал поворотный диск. При повороте диска внутри камеры площадь сечения, по которому проходит рабочая среда уменьшается. При повороте диска на 90 градусов он становится перпендикулярно направлению движения рабочего потока и таким образом перекрывает поток.

В отличие от других видов заслонов и заглушек дисковый затвор имеет минимальное количество деталей, а значит и долговечность его работы намного больше чем обычных кранов и задвижек.

Дисковый затвор кроме этого позволяет иметь минимальные габариты для вставки в трубопровод, и такие параметры как вес, что дает возможность использовать его в труднодоступных местах, там, где задвижка с выдвигающимся штоком будет просто мешать.

Принципиально в применении именно затворного диска заключается в том, что простая и одновременно прочная конструкция затвора позволяет работать в максимально широком спектре продуктов, транспортируемых трубопроводами от газообразных смесей до паст и продуктов, имеющих твердые абразивные вкрапления.

Конструкция корпуса и внутреннего механизма

Для установок дисковых затворов используется несколько типов соединения с трубопроводом одно из наиболее часто применяемых видов соединения — межфланцевое, когда болты крепления используют фланцы трубопровода, продеваясь в монтажные отверстия корпуса.

Чугунный корпус устройства отливается единой деталью. В ходе дальнейшей обработки металла обеспечивается почти идеальная совместимость дискового затвора и корпуса. Высокая чистота обработки и подгонки диска к корпусу достигается применением двух основных методов — чугунного литья под давлением и механической многоступенчатой обработки внутренних поверхностей.

Несмотря на то, что по своей структуре чугунное литье имеет много микрополостей, из чугуна с добавлением шаровидного графита получается материал, сочетающий в себе прочность чугуна и возможность применения механической обработки. Так в процессе обработки используется сверление, токарная обработка, фрезерование и шлифовка.

Поскольку межфланцевый метод установки не предусматривает больших разнонаправленных видов нагрузки на корпус затвора это позволяет сделать корпус более прочным за счет увеличения сечения отливки.

Поворотный дисковый затвор

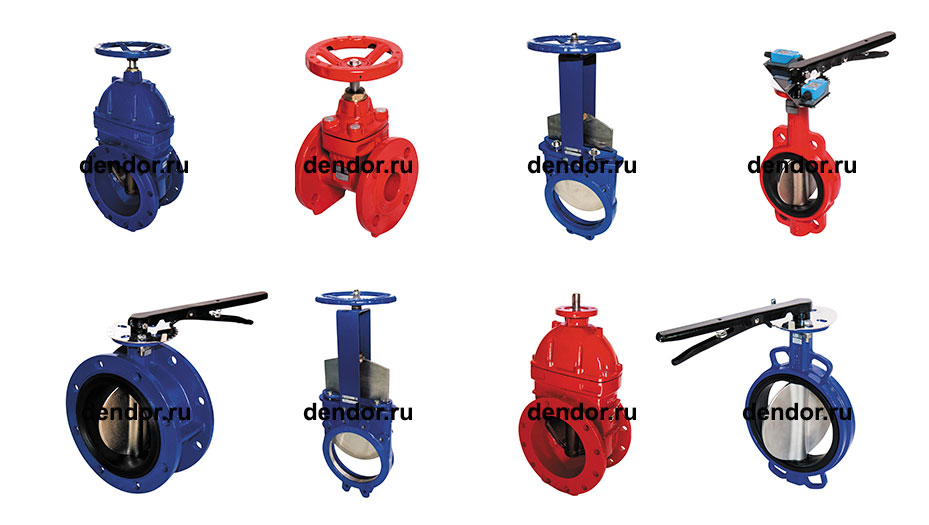

Основным рабочим органом затвора выступает диск, закрепленный валу и поворачивающийся вокруг своей оси. Дисковые затворы для полного закрытия диаметра трубопровода поворачиваются на 90 градусов. Для приборов разного диаметра и назначения применяются два основных вида уплотнения:

- Уплотнение при помощи резиновой или полимерной вставки;

- Уплотнение типа «металл-металл».

В первом случае применяются вставки из композитных материалов или резиновые муфты, устанавливаемые в корпус и на затворный диск. Во втором герметичность получается благодаря высокой точности обработки стенок корпуса и кромки диска.

Форма дискового затвора в поперечном сечении может иметь форму прямоугольника для установки в трубопроводах небольшого диаметра и форму эллипса, когда средняя часть диска имеет расширение, а к краям сужается.

Крепление затвора к центральной оси зависит от назначения и диаметра затвора, оно может быть:

- сварное, со швом по всей длине соприкосновения диска и вала;

- усиленное, когда кроме сварного шва используется и заклепки;

- заклепочное;

Диск может устанавливаться в прорезь вала и крепится штифтами.

Уплотнение диска резиновыми уплотнителями или уплотнителями из полимерных составов применяется для задвижек, устанавливаемых на ответственных трубопроводах, например, в установках переработки газов, где при закрытии заслонки требуется максимально герметичное соприкосновение затвора и корпуса.

Органы управления

Для применения в качестве дозирующего устройства дисковые затворы обычно оснащаются роботизированными органами управления. Однако, когда для результата не требуется точное значение процента открытия или закрытия рабочего прохода в дисковых затворах применяется секторный ограничитель, дающий возможность при повороте крана зафиксировать ручку в нужном положении.

- Само управление затвором осуществляется при помощи ручного рычажного устройства или с применением средств автоматизации и механизации. Для использования средств механизации в затворах используются:

- механический редуктор со штурвальным колесом;

- пневматический редуктор;

- гидравлический редуктор;

- электрический тип управляющего устройства.

Применение средств автоматизации позволяет добиться того, что заслонка будет открываться и закрываться до нужного положения диска и таким образом дозировать поступление продукта сквозь открытое проходное окно.

Технические параметры межфланцевых дисковых затворов

Использование межфланцевых дисковых затворов в системах трубопроводов разного назначения требует подбора необходимых параметров устройства для более целесообразной установки.

Для труб предусматриваются следующие параметры:

- диаметр внутреннего окна для прохода продукта через корпус затвора – 40— 400 мм;

- вес задвижки от 2,5 кг для диаметра 40 мм и до 16 кг для труб диаметром 250 мм;

- длина корпуса для установки в межфланцевом соединении от 45 мм до 70 мм для затвора диаметром окна 250 мм;

- рабочее давление жидкости, газа, и других продуктов внутри трубопровода 6-100 кгс\см2;

- температурный режим применения от -40 до +55 градусов Цельсия;

- температура продукта, транспортируемого трубопроводом от -40 до +550 градусов;

- ресурс циклов «открытие-закрытие» около 10 000 циклов;

- срок службы при соблюдении нормальных условий эксплуатации до 15 лет;

Отдельно стоит остановиться на специфике применения чугунных дисковых затворов, оснащенных стальными дисками. Основное назначение этого вида запорной арматуры неагрессивные, слабо и средне агрессивные среды с транспортировкой как по безнапорным трубопроводам, так и при помощи трубопроводов с большим давлением. Чугун, как и сталь способен выдерживать работы даже, а сильноагрессивной среде, но при условии, что будет проводиться своевременное техническое обслуживание и ремонт.

Для таких специфических случаев, когда транспортируются вещества, имеющие в своем составе агрессивные соединения, но условия производства требуют применения именно затворов с чугунным корпусом, в корпус усиливается пластиковой или резиновой манжетой. Также защищается от воздействия транспортируемых веществ и диск путем обрезинивания или нанесения слоя композитного материала.

Где могут применяться межфланцевые дисковые чугунные затворы

Несмотря на, относительно небольшой вес дисковые чугунные затворы нашли свое применение в относительно небольшом спектре систем и производств. Одним из факторов влияющим на применение затвора стали специфические требования к установке, такие краны устанавливаются вертикально или под углом не более 90 градусов к вертикальному положению.

Сегодня основными потребителями дисковых чугунных межфланцевых затворов выступают:

- системы водоканалов и распределительные системы;

- установки очистки и фильтрации воды;

- насосно-канализационные и очистные станции;

- предприятия пищевой промышленности;

- газо и нефтепроводы;

- транспортные системы технических газов и жидкостей;

- предприятия теплокоммунэнерго;

- транспорт.

Для большинства случаев основным критерием выбора именно дискового типа затвора выступает компактность оборудования и простота обслуживания.

Особенности монтажа и установки

Для правильной и долговременной работы оборудования важно при осуществлении монтажа соблюдать основные правила и инструкции по установке.

Одним из наиболее важных правил выступает подбор уплотнителей, устанавливаемых в межфланцевые соединения. Для герметизации стыков используются рекомендованные производителем уплотнители из резины, паронита, композитных материалов. При подборе прокладки, кроме размерного подбора по толщине, внутреннему и наружному диаметру проверяется и рекомендованные для работы среды, например, для работы с нефтепродуктами рекомендуется использовать маслостойкие марки резины или композитные материалы.

Для случаев, когда трубопроводы испытывают большие перегрузки, рекомендуется устанавливать амортизирующие прокладки и вставки, чтобы межфланцевое соединение заслонки не принимало на себя нагрузки при линейном расширении трубопровода.

Установка осуществляется при незначительном повороте диска — в таком случае удастся избежать деформации диска при зажиме болтов на фланцах труб. Прокладки если позволяет ситуация предварительно при помощи герметика приклеиваются к корпусу затвора. После установки затвора между фланцами труб конструкция сначала прикрепляется болтами, а потом окончательно затягивается. При затяжке болты подтягиваются поочередно, так, чтобы обеспечить максимально плотное прижатие фланцев к корпусу затвора.