Фильтр сетчатый фланцевый: принцип работы и сфера применения

Одним из самых узких мест современных трубопроводных систем выступает проблема поддержания чистоты передаваемого содержимого. Постоянное нахождение в замкнутом пространстве воды, нефти, химических соединений не исключает прохождения химических реакций внутри труб. Повышение и понижение температуры, давления и реакция с металлом все это приводит к появлению примесей и осадков, а значит и необходимости очистки содержимого. Одним из эффективных и недорогих способов поддержания в чистоте трубопроводов выступает применение фланцевых сетчатых фильтров, выполненных в чугунных и стальных корпусах.

Принцип работы сетчатого фильтра

Для очистки потоков веществ, находящихся в трубопроводах, применяются несколько видов фильтров и фильтрующих элементов. Общим для всех систем выступает очистка содержимого при помощи установленного поперек потока фильтрующего элемента — сетки, мембраны или магнитов. Самым простым из этого вида устройств выступает фильтрующий элемент на основе сетки.

Сетчатая рамка или цилиндр устанавливаются так, чтобы, пропуская через себя поток жидкости или газа останавливать крупные частицы, а основное вещество, очищенное от примесей пропускать через себя. Сетка, имея разное сечение и форму ячеек, позволяет делать пропуск среды очищенной от примесей в 50-500 мк.

Но это общее определение принципа работы сетчатого фильтра. Сегодня в конструкции фланцевых сетчатых фильтров используются:

- Непромывные виды;

- Самоочищающиеся конструкции;

- Промывные модели фильтров.

Каждый из этих видов, имея специфическую конструкцию корпуса обладает своим особенным принципом работы, хотя для всех них и используется общий принцип — задержка нерастворимых вкраплений жесткой сеткой внутри корпуса.

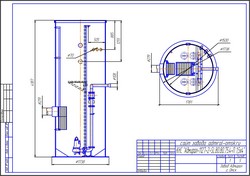

Разновидности конструкций

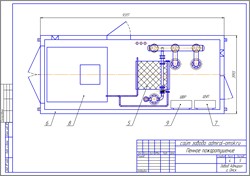

Для работы в трубопроводных системах от самого простого водопровода и до сложной магистрали, транспортирующей нефтепродукты, применяются фланцевые конструкции корпусов устройств. Фланцевое соединение обеспечивает надежность крепления устройства и удобство замены в случае механической поломки части корпуса. Сами корпуса отливаются из чугуна или стали, при этом, в зависимости от назначения стальные фильтра могут быть как из обычного черного металла, так и из нержавеющей стали.

Каждый из видов имеет свои достоинства и недостатки, и поэтому универсального вида фильтров на сегодняшний день так и не создано. А вот общее в конструкциях корпусов фильтров есть. Различают:

- Прямые виды корпусов, с установкой фильтрующего отсека перпендикулярно направлению потока;

- «у»- образные виды корпусов, у которых отсек расположен под углом к основному направлению перекачки продукта.

Перпендикулярный вариант предназначен для установки на горизонтальных участках трубопроводов, а угловой, имеет универсальную установку как в горизонтальном, так и вертикальном направлении трубопровода. Металлический корпус обеспечивает возможность выдерживать высокое давление внутри трубопровода. Так что для очистки не требуется дополнительное оборудование для снижения давления перекачиваемой среды.

Стоит отметить, что практически все корпуса из чугуна и стали имеют внутренний диаметр фильтрующей камеры больший чем входное отверстие фланцевого соединения. Эта особенность обеспечивает беспрепятственное пропускание объема среды даже при большом загрязнении сетчатого элемента. Такая конструктивная особенность дает возможность сделать определенный запас по объему перекачиваемого продукта за счет увеличения объема.

Особенности работы каждого вида

В самой форме корпуса фильтрующий отсек делается с учетом того, каким параметрам должен отвечать фильтр. Для фильтров, которые оборудованы глухой заглушкой, так называемых непромывных фильтров принцип работы отвечает самому простому варианту:

- Неочищенный продукт поступает во входное окно корпуса фильтра;

- Далее, через патрубок входит в камеру, где расположен фильтрующий элемент — сетка;

- В сетке проводится механическая очистка от нерастворимых вкраплений и дальше, очищенный продукт проходит в выпускной патрубок и выходное окно;

- Нерастворимые частицы, задерживаясь, ячейками элемента оседают на внутренние стенки и постепенно скапливаются на дне у заглушки.

Для очистки такого корпуса необходимо остановить движение продукта, стравить давление и открыв заглушку очистить фильтрующий элемент.

Промывные модели имеют кран для того, чтобы при его открытии камера фильтрующего элемента под давлением внутри трубопровода очищалась от содержимого. Из сетчатых фланцевых фильтров это оптимальный вариант обслуживаемого оборудования.

Фильтры, имеющие систему самоочистки, оборудуются сложной системой контроля качества продукта и степени засорения фильтрующего элемента. Кроме того, сами установки, после очистки включаются общую рабочую схему, они не требуют постоянного контроля и могут долгое время работать в автономном режиме.

Положительные и отрицательные стороны фланцевых фильтров

Размеры, масса, способ установки и постоянная необходимость контроля за степенью засоренности фильтрующего сетчатого элемента увы, выступают как необходимые для работы оборудования условия. Необходимость получения очищенного продукта перед прохождением более сложных и ответственных участков системы трубопровода обеспечиваются именно этими устройствами. Именно эффективная очистка от механических нерастворимых вкраплений и выступает основным достоинством сетчатых фильтров.

К плюсам стоит отнести простоту конструкции — корпус, фланцы, глухая заглушка или заглушка с краном и, конечно, фильтрующий элемента. Здесь все предельно просто и надежно.

Эффективность работы оценивается степенью очистки и пропускной способностью самого элемента. Степень очистки зависит от размера ячеек и формы фильтрующей сетки. Крупные ячейки обеспечивают надежную задержку крупных частиц и примесей, а для мелких частичек применяются сетки с мелкими ячейками и сетки с многослойными конструкциями фильтров. Учитывая то, что любая преграда снижает скорость потока, механическая фильтрация в данном случае имеет один из самых высоких коэффициентов пропускной способности.

Мощный чугунный корпус позволяет обеспечивать установку в трубопроводах с внутренним давлением до 16 мПа. Фланцевые стальные фильтра со стеклянными или пластиковыми отстойниками для контроля степени загрязнения фильтра имеют более низкое рабочее давление.

Возможность использования как для трубопроводов, перекачивающих жидкости, так и для трубопроводов, транспортирующих комбинированные продукты и газопроводов.

К минусам фильтрующих фланцевых элементов стоит отнести:

- Специфические требования по положению установки;

- Необходимость постоянно контролировать рабочее давление в трубопроводе до и после фильтра для определения загрязненности сетчатого элемента;

- Большие размеры оборудования и масса элементов.

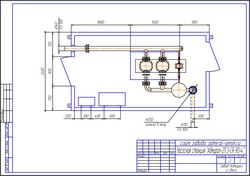

Сферы применения фланцевых сетчатых фильтров

Очистка продуктов перекачивания часто сталкивается с несколькими технологическими задачами по очистке продуктов транспортировке:

- Очистка продукта при заборе в систему;

- Технологическая очистка от образовавшихся в процессе нахождения под давлением вкраплений и образований;

- Обеспечение работоспособности заслонок, клапанов, счетчиков и расходомеров.

Во всех ситуациях сетчатые фильтра отлично справляются с поставленной задачей.

Так, чугунные фланцевые фильтры применяются:

- При заборе воды в систему водопровода из открытых источников, скважин, подземных и наземных резервуаров;

- Перед водомерами и распределительными узлами;

- В магистралях, на контрольных пунктах, где осуществляется установка контрольно-измерительной аппаратуры;

- Перед вводом водопровода в систему зданий и сооружений.

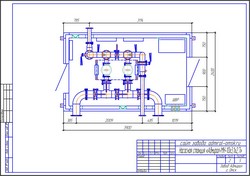

Пример использования в системе водопровода показывает только основные точки использования. Фланцевые фильтра также используются:

- В системах теплоснабжения — котельных, тепловых пунктах, теплоэлектроцентралях;

- В трубопроводах химических и нефтеперерабатывающих предприятий;

- В оборудовании перекачки топлива на топливных терминалах;

- В газораспределительных системах природного газа бытовых потребителей.

Сегодня этот вид оборудования выступает как наиболее востребованный среди фильтрующих элементов.

Произведено более

Произведено более  Лучшее соотношение

Лучшее соотношение

Выгодные условия по

Выгодные условия по